tpe注塑的成型条件和注塑温度解读【国丰橡塑】

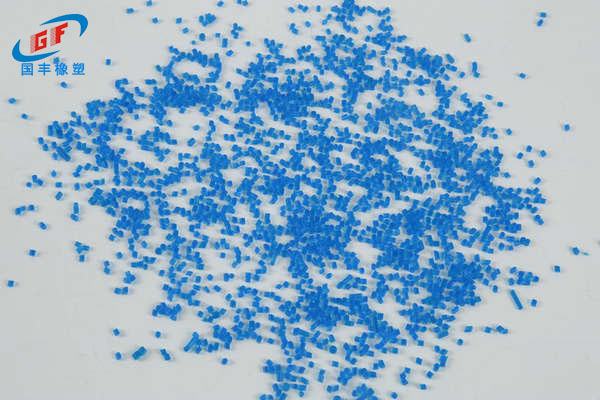

TPE注塑成型工艺是最常见的一种成型方式,国丰橡塑为广大客户提供注塑级TPE原料定做,硬度范围邵氏0-100A,比重0.90-1.5g/cm3,伸长率200-1500%等物性参数随意调整。那么我们tpe注塑的成型条件和注塑温度改如何来规划。

一、TPE注塑温度

1、TPE注塑成型设置合适的温度决定了TPE材质制品的质量、性能的好坏,还有可能影响制品的美观。通常TPE原料在各个区域温度的设定范围分别是:料筒为160摄氏度到210摄氏度,喷嘴为180摄氏度到230摄氏度。

2、模具温度应该设定高与注塑区的冷凝温度,这将能避免水分对模具的污染以致制品表面出现的条纹。较高的模具温度通常会导致较长的循环周期,但它能改进焊接线和TPE制品的外观效果,所以,模具温度的范围应设计定在30到40之间。

二、TPE原料水分处理工作

1、TPE材质制品表面如要求严格,注塑前必须干燥。在TPE原料成型前需要对原料的工艺和外观进行检查。原料一般含有不同程度的水分、及很多易挥发的低分子聚合物。所以,TPE原料可以进行干燥处理,测定含水量。

2、在高温的情况下TPE原料的水分含量要求在5%以下,甚至2%~3%,因此常用真空干燥箱在60℃~70℃干燥2小时。干燥后的材料必须妥善密封保存,防止材料二次受潮丧失干燥效果,为此采用干燥室料斗可连续地为注塑机提供干燥的热料,对简化作业、保持清洁、提高质量、增加注射速率均为有利。

3、干燥料斗的装料量一般取注塑机每小时用料量的2.5倍。一般为料斗式干燥70~80℃/2h或托盘干燥80~100℃/1h。对于托盘干燥,应注意料层厚度一般不超过50mm为佳。推荐采用托盘干燥。若注塑出的料条表面有起泡,或切开料条,发现里面有空洞,或发现制品表面又散射状银丝,就可确定TPE/TPR原料含水分过多。

三、TPE原料注塑速度

如果是几级注射,速度由慢到快。因为这样,模具内部气体容易排出。如果制品内部有气体包住(内部鼓起),或者有凹痕,用诀窍二无效,可采用此方法调整。

四、TPE原料注塑压力

保压压力尽可能小。一般保压压力要比注射压力要小,保压时间的确定可通过称量制品,以制品重量不再增加为准,或者以客户接受的收缩痕为准。如果发现脱模时浇口易断裂,用诀窍二无法奏效,那降低保压压力应该可行。

tpe注塑的成型条件和注塑温度等问题国丰橡塑就解读到这里,TPE原料注塑过程还会存在很多问题,例如气泡,水纹,流纹,缺胶,包胶粘结不牢固等等一系列问题。还是需要大家在平时不断的积累经验。